引言

選煤廠壓濾系統(tǒng)的控制對象為煤泥料漿,通過在過濾介質(zhì)兩側產(chǎn)生壓差,實現(xiàn)煤泥料漿的固液分離,將煤泥固體顆粒壓成濾餅并經(jīng)輸送機運輸,將壓榨的濾液水進行循環(huán)利用,用于洗煤工藝。某選煤廠的煤泥壓濾系統(tǒng)以繼電器電路為核心,操作煩瑣笨重,勞動強度大,生產(chǎn)效率低下,故障頻發(fā),設備維修繁雜,產(chǎn)品質(zhì)量不高。為提高煤泥壓濾系統(tǒng)生產(chǎn)效率、提高產(chǎn)品質(zhì)量,亟須對現(xiàn)有設備進行升級改造,實現(xiàn)壓濾系統(tǒng)的自動化、智能化生產(chǎn)。煤泥壓濾系統(tǒng)最早于歐洲煤炭行業(yè)使用,設備、控制技術不斷地升級、改進和完善。德國、英國等國家已經(jīng)將光電控制技術、紅外技術、隨機控制技術應用于煤泥壓濾系統(tǒng),實現(xiàn)壓濾過程的全自動化和智能化。在濾餅卸料處安裝有自動檢測裝置,當發(fā)現(xiàn)濾餅質(zhì)量不合格時,可自動報警,提示進行人工干預。國內(nèi)各科研機構借鑒國外先進經(jīng)驗,對煤泥壓濾系統(tǒng)進行系統(tǒng)研究和改進,取得較好的效果。以PLC控制技術為基礎,實現(xiàn)煤泥壓濾系統(tǒng)的全自動、智能化控制,提高壓濾系統(tǒng)生產(chǎn)效率,提高壓濾產(chǎn)品質(zhì)量。

1煤泥壓濾系統(tǒng)概述

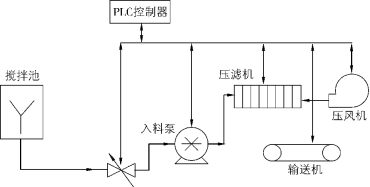

典型的煤泥壓濾機系統(tǒng)結構如圖1所示,其由攪拌池、入料單元、壓濾機、壓風機、輸送機以及PLC控制單元組成,用于實現(xiàn)煤泥料漿壓榨成濾餅和煤泥水循環(huán)利用。煤泥料漿經(jīng)過加藥配比后,輸送至攪拌池進行攪拌,使得料漿和配藥充分融合;入料單元將經(jīng)過充分攪拌、融合的煤泥料漿輸送至壓濾機進行壓濾;壓濾機主要用于實現(xiàn)煤泥料漿的壓濾成餅以及濾水;壓風機主要用于二次壓濾,生產(chǎn)處含水量較低的煤泥;煤泥料漿壓濾成餅后,經(jīng)輸送機輸送至遠端;PLC控制單元用于控制煤泥料漿的壓濾過程,實現(xiàn)煤泥壓濾系統(tǒng)各單元和各設備之間的協(xié)調(diào)配合、有序工作。

圖1煤泥壓濾系統(tǒng)結構示意圖

2PLC控制系統(tǒng)設計

2.1?壓濾機自動控制流程

現(xiàn)使用的壓濾機自動控制流程如圖2所示,分為“準備”“關閉”“入料”“加壓過濾”“吹氣置換”“繼續(xù)施壓”“打開卸餅”以及“完成”8個步驟,依次進行,循環(huán)往復。在自動控制流程中,需要控制主液壓缸收縮、泵啟動、泵繼續(xù)運行、注/輔液壓缸協(xié)調(diào)動作等控制指令配合,共同完成壓濾功能。

圖2壓濾機自動控制流程

2.2 壓濾機PLC自動控制原理

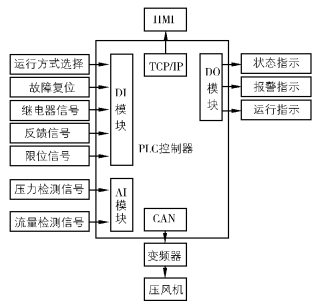

改造后的選煤廠壓濾機PLC自動控制原理如圖3所示PLC控制器擴展DI模塊、DO模塊、網(wǎng)口模塊以及通信模塊完成對壓濾機的自動控制過程。為適應壓濾機現(xiàn)場環(huán)境控制需要,設計壓濾機運行系統(tǒng)的運行方式有聯(lián)動、檢修和手動三種。聯(lián)動即PLC控制器配合入料單元、壓濾機、壓風機等設備進行聯(lián)合動作,相互之間存在動作先后和閉鎖關系。當壓濾系統(tǒng)發(fā)生故障時,可按下“故障復位”按鈕進行復位。為對壓濾系統(tǒng)進行自動、精確控制,系統(tǒng)設置較多的反饋信號和限位信號,如入料泵運行反饋、壓風機運行反饋、馬達運行等,以及油缸合攏限位、油位低反饋、排氣閥開反饋等。繼電器信號有油缸壓力繼電器,用于控制系統(tǒng)壓力升至最高值后,壓力繼電器觸發(fā)閥塊壓緊油缸,并對油缸進行保壓;當油缸壓力下降至最低值后,觸發(fā)油缸重新啟動工作。

圖3PLC自動控制原理圖

為保障壓濾機自動控制系統(tǒng)安全、有序運行,必須對系統(tǒng)的壓濾管網(wǎng)壓力、壓濾排水量以及入料管壓力三個模擬量進行實時檢測,并參與自動控制過程的邏輯控制。壓濾機自動控制系統(tǒng)的輸出數(shù)字量主要有狀態(tài)指示、報警指示以及在運行指示。狀態(tài)指示包括馬達的合攏/拉開、滑塊的上升/下降、油泵的壓緊/松開等。為增加壓濾系統(tǒng)設備的可維護性,增加HMI人機界,時發(fā)出聲光警報。另外,為達到節(jié)能降耗的目的,對系統(tǒng)內(nèi)的壓風機進行變頻控制。

2.1?壓濾機自動控制過程

改造后的選煤廠壓濾機自動控制過程如圖4所示。在該控制過程中,增加二次填充以及主/輔液壓缸協(xié)同動作兩個關鍵步驟。開始填充時,依次啟動入料泵,打開隔膜泵閥,停止液壓泵。待上述步驟完成后,進行依次加壓干燥過程;然后將頂吹閥打開,排除濾液后將頂吹閥關閉。然后進行二次填充,并將入料泵啟動,將隔膜泵閥打開。再次進行加壓過濾,如果濾室被煤泥料漿頂開后,立即停止入料泵、關系隔膜泵閥并啟動液壓泵,將閥打開,并執(zhí)行主/輔液壓缸協(xié)同動作流程。等待加壓過濾過程結束后,PCL控制系統(tǒng)控制進/排氣閥打開,判斷濾液是否排除完。如果排除完,則控制入料泵停止、隔膜泵閥關閉、頂吹閥關閉、進/排氣閥關閉,準備卸餅。

3使用效果

設計并實現(xiàn)的選煤廠壓濾機自動控制系統(tǒng)在某選煤廠于2019年3月開始使用,并“服役”近7個月,效果顯著:減少工人3名,勞動強度大大降低;單位時間的生產(chǎn)效率提高近12,減少了壓濾系統(tǒng)的故障發(fā)生率,減少了壓濾系統(tǒng)各設備間協(xié)調(diào)工作時間。壓濾系統(tǒng)設備的可維護性大大增強,控制流程清晰、控制原理易懂。

圖4煤泥料漿自動填充壓濾PLC控制流程

4結語

選煤廠壓濾系統(tǒng)自動化、智能化是必然趨勢。由于壓濾系統(tǒng)有較完善的生產(chǎn)工藝,可將其生產(chǎn)工藝實現(xiàn)智能化控制,對壓濾機運行過程中的數(shù)據(jù)進行分析、優(yōu)化、提煉后作為其自動控制系統(tǒng)的輸入,更好地對壓濾系統(tǒng)進行智能控制;其消除了傳統(tǒng)的依靠肉眼、經(jīng)驗判斷帶來的各種弊端;同時,壓濾自動控制系統(tǒng)實現(xiàn)了減員增效、節(jié)能降耗的目的,在提高煤泥濾餅質(zhì)量的同時,減少了對環(huán)境的污染和破壞。

技術:18851718517

郵箱:suton@su-ton.com

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機